车载以太网如何测试? 听听AEM怎么说(下篇)

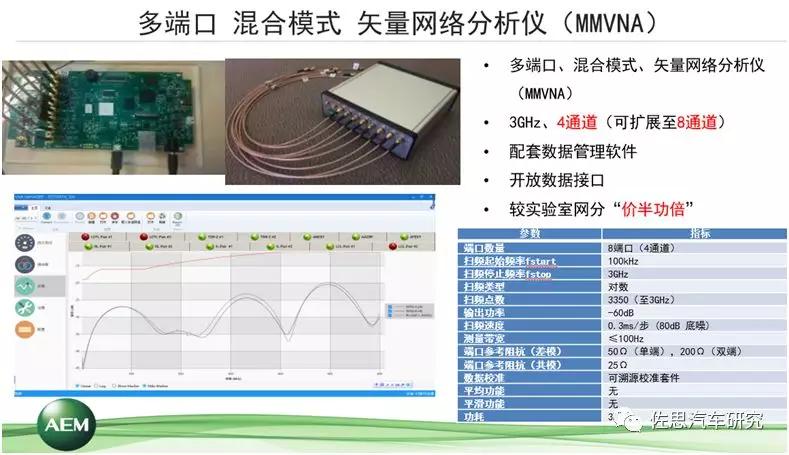

首先,用什么设备来测试呢?对于车载以太网而言,它的技术于通信行业来说是相当成熟的技术。因此,目前市场上有大量的实验室设备能对它进行测试,主要就是我们称之为矢量网络分析仪的实验室设备。对于测试仪器,(zui)基本的要求(qiu)是,端口数量至少为4个端口,形成两个信道。单个线对有两个导体,有四个端头,这四个端头要连到信息设备上,因此我们的测试设备至少要有四个可以接这四个端口,形成两个信道。OPEN标准有详细的表格,里面列了对测试设备的基本要求,对于我们实际使用的实验室测试设备而言,是非常容易达到的一些指标。

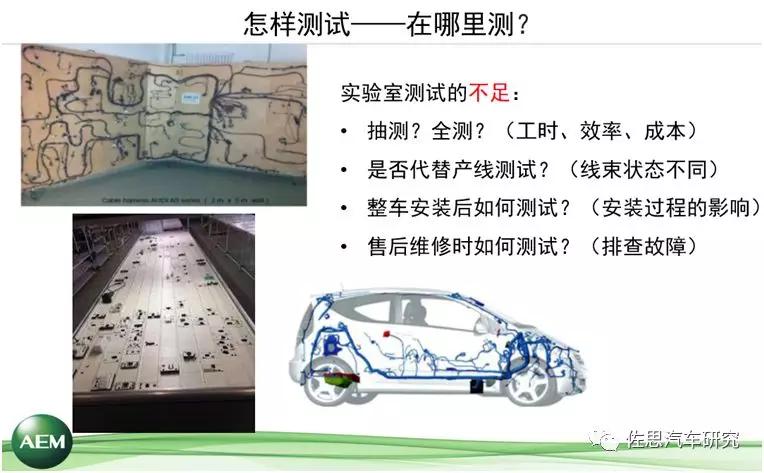

实际生产过程中大多数是采用线束实验台,这个实验台上的线束状态,和拿到实验室后线束的状态是不一样的。低速信号总线对线束的弯折、回转、受外界因素的影响不敏感,以太网的传输速率很高,对这些都是敏感的。

这是我们解决方案的核心部件-电路板,大概和半张A4纸的长宽比例差不多,右边的是已经封装到外壳里面。一块电路板的通道数是8个端口、4个通道。为了检测单线对以太网,测试设备至少要达到四个端口双通道,我们做到了四通道。关于测试的频率带宽,刚才说支持百兆以太网传输速率的车载介质,它的带宽是到100兆赫兹,支持千兆以太网的介质传输速率的带宽是600兆赫兹。我们的电路板或者称其为核心部件,支持3000兆赫兹的带宽,远远高于我们需要的测试极限。一般来说,测试设备的测试精度应该是在满量程的2/3以内,测试精度(zui)好,从这个角度来讲,它也完全满足这个要求。要是从大批量应用的情况考虑,肯定要考虑价格,而它的价格**是比实验室设备低,价格至少是成倍的下降。

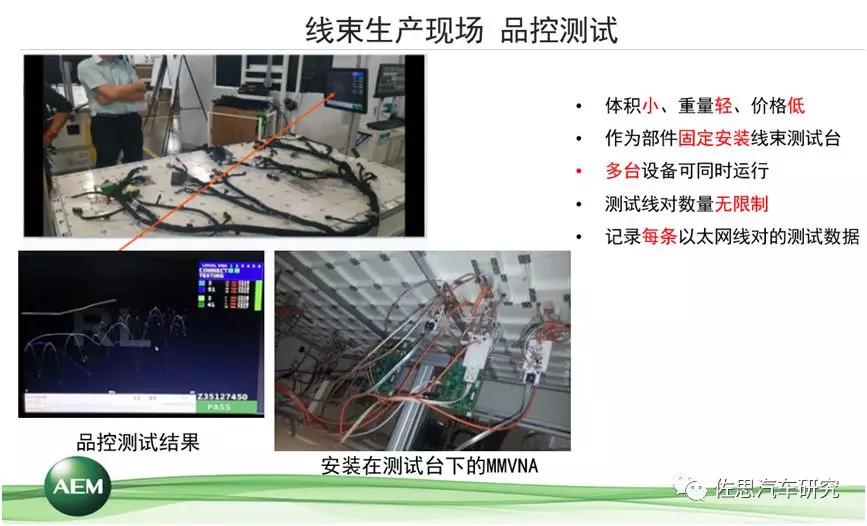

下面我们看一下实际应用情况,下图左边三张照片实际来自于美国通用机器公司,他们的汽车生产线的线束加工实验平台,这是某个车型上使用的线束,这个线束并不是全都采用了以太网的技术,其中若干线对是采用了以太网的传输介质,在平台的下面安装的两个绿色的电路板就是我们的核心部件。当然,驱动核心部件需要一套配套程序,配套程序是旁边一台计算机。屏幕上会实时显示出这条以太网线速的传输质量。下面这个屏幕展示的就是100兆赫兹的情况下,它采用的标准是TC2的,就是100兆/秒的传输测试标准。展示了100兆赫兹和600兆赫兹的测试结果,他们希望评判的是600兆赫兹的状态,这在软件上都是可以控制的,评判标准和实测标准的对比都可以由软件来控制。

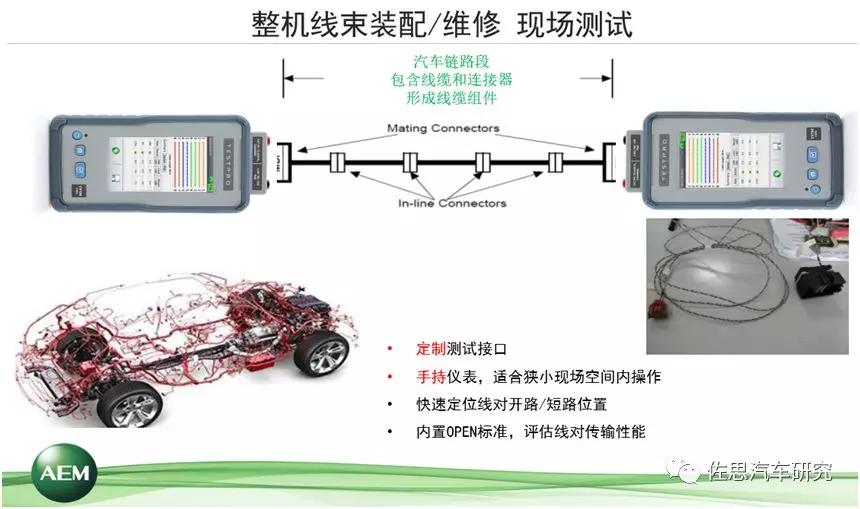

大家知道,汽车行业的连接器类型很多,哪怕是同一个品牌不同车型,里面连接器的样式或类型都不一样。因此,我们提供的解决方案是,根据用户以太网线速的端口类型,提供相应定制化的端口适配器。仪表设备的接口,主机是相同的,更换不同接口的适配器,可以对不同线束的接口进行测试。这是整机装车以后的线束测试方案。

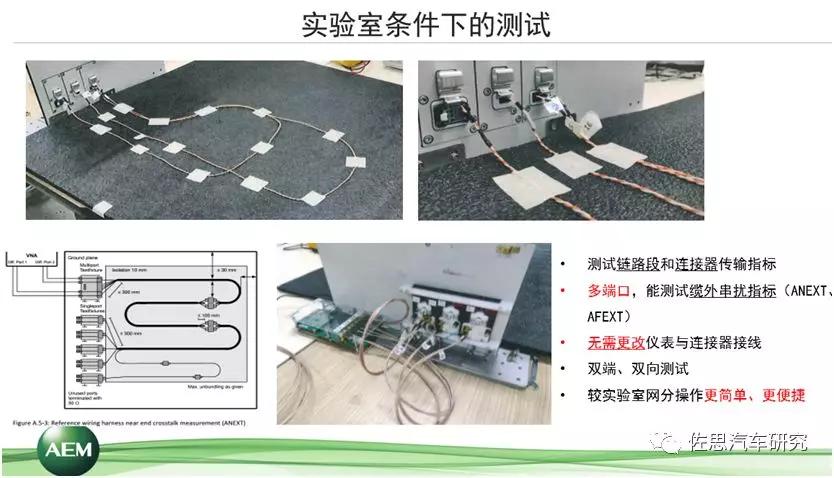

第三种就是实验室状态下的,在开发新车型或者是新的线束类型时,不可避免的先做一些实验室的实验,或者是探索性的设计。在OPEN联盟相关标准也提到了这个测试方法,测试线对之间串扰。我们一直在说单线对,实际上同一个线束内可能出现不仅一对传输介质,可能同时会出现两个或三个传输介质,类似于下图左上角屏幕的状态。线对彼此之间会有一些电磁辐射,或者是干扰的出现。为此,相关的标准会提供测试方法。但是需要注意,在OPEN标准里面,它采用的是双通道网络分析仪。在测试过程中,要人为地转换端口。实际上我们在做实验的时候,这块电路板提供了四个通道,同时可以接两对单线对的线束,这样就避免了人为的转接端口,所有的控制都来自于计算机软件控制,自动收发的信号,避免了端口人为的干扰,这就是我们提供的实验室状态下的测试。

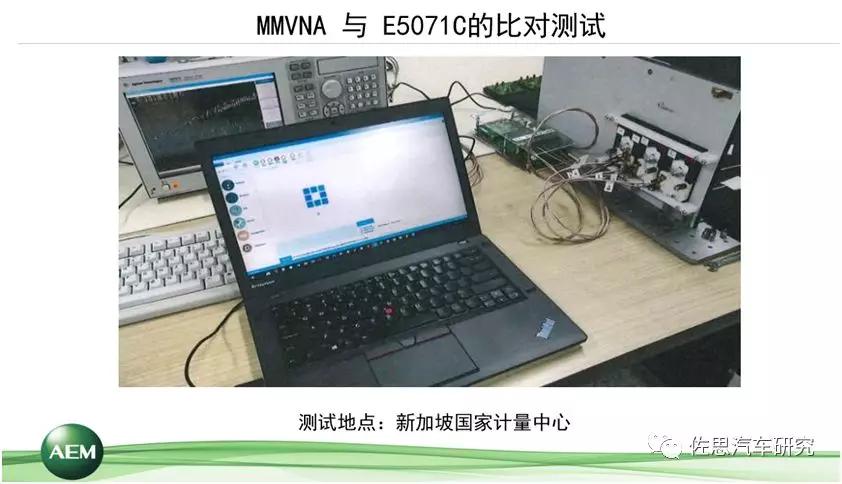

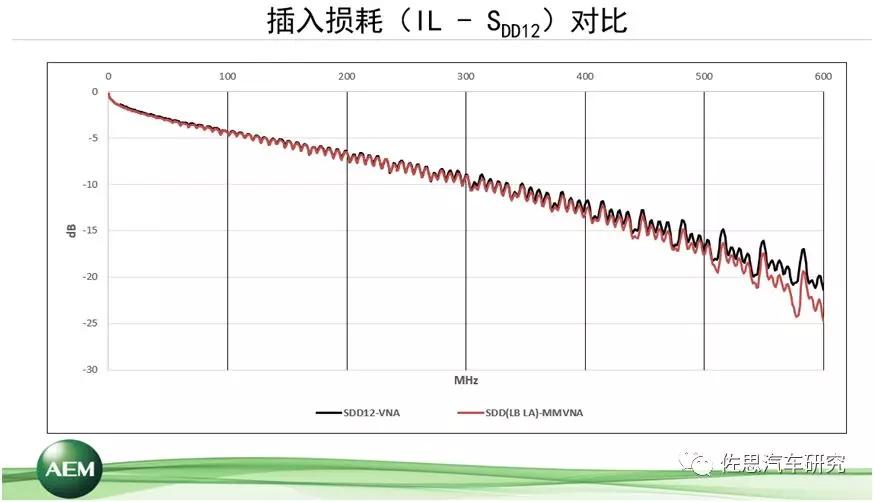

再往下,这是横纵向转换损耗的测试数据。我们采用缩小化和工程化方案获得的测试结果,和实验室装备得到的测试结果是可以进行比对和互认的。

-

第1,现场测试是确保车载以太网线束品质的充分必要条件;

-

第2,AEM公司提供的解决方案,它的性能能够满足单线对以太网线束的测试要求;

-

第3,我们提出的测试方案功能弥补了传统实验室测试的不足,主要弥补了现场测试的不足;

-

第4,定制化的测试适配器,能够满足现场的使用要求,在狭小空间便于携带;

-

第5,开放通信接口,有利于融入客户所使用的测试系统,我们只提供硬件,提供通信接口以后,如果客户有二次研发的能力,也可以自己编制控制系统;

-

(zui)后能够得出这样一个结论,AEM的解决方案提升了单线对以太网传输介质的品控测试工效,降低了测试成本。