車載以太網如何測試? 聽聽AEM怎麼說(下篇)

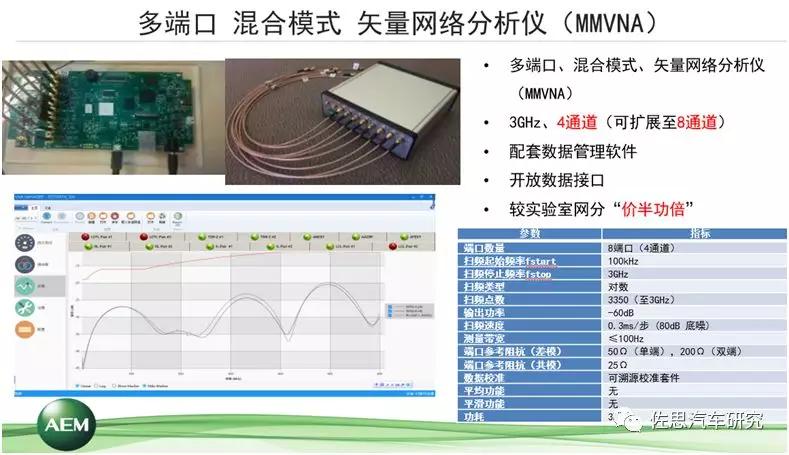

首先,用什麼設備來測試呢?對於車載以太網而言,它的技術於通信行業來說是相當成熟的技術。因此,目前市場上有大量的實驗室設備能對它進行測試,主要就是我們稱之為矢量網絡分析儀的實驗室設備。對於測試儀器,(zui)基本的要求(qiu)是,端口數量至少為4個端口,形成兩個信道。單個線對有兩個導體,有四個端頭,這四個端頭要連到信息設備上,因此我們的測試設備至少要有四個可以接這四個端口,形成兩個信道。OPEN標準有詳細的表格,裡麵列了對測試設備的基本要求,對於我們實際使用的實驗室測試設備而言,是非常容易達到的一些指標。

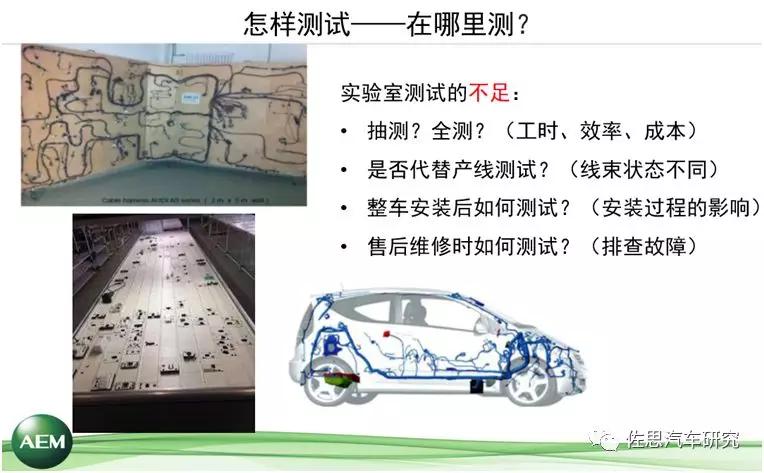

實際生產過程中大多數是采用線束實驗台,這個實驗台上的線束狀態,和拿到實驗室後線束的狀態是不一樣的。低速信號總線對線束的彎折、回轉、受外界因素的影響不敏感,以太網的傳輸速率很高,對這些都是敏感的。

這是我們解決方案的核心部件-電路板,大概和半張A4紙的長寬比例差不多,右邊的是已經封裝到外殼裡麵。一塊電路板的通道數是8個端口、4個通道。為了檢測單線對以太網,測試設備至少要達到四個端口雙通道,我們做到了四通道。關於測試的頻率帶寬,剛才說支持百兆以太網傳輸速率的車載介質,它的帶寬是到100兆赫茲,支持千兆以太網的介質傳輸速率的帶寬是600兆赫茲。我們的電路板或者稱其為核心部件,支持3000兆赫茲的帶寬,遠遠高於我們需要的測試極限。一般來說,測試設備的測試精度應該是在滿量程的2/3以內,測試精度(zui)好,從這個角度來講,它也完全滿足這個要求。要是從大批量應用的情況考慮,肯定要考慮價格,而它的價格**是比實驗室設備低,價格至少是成倍的下降。

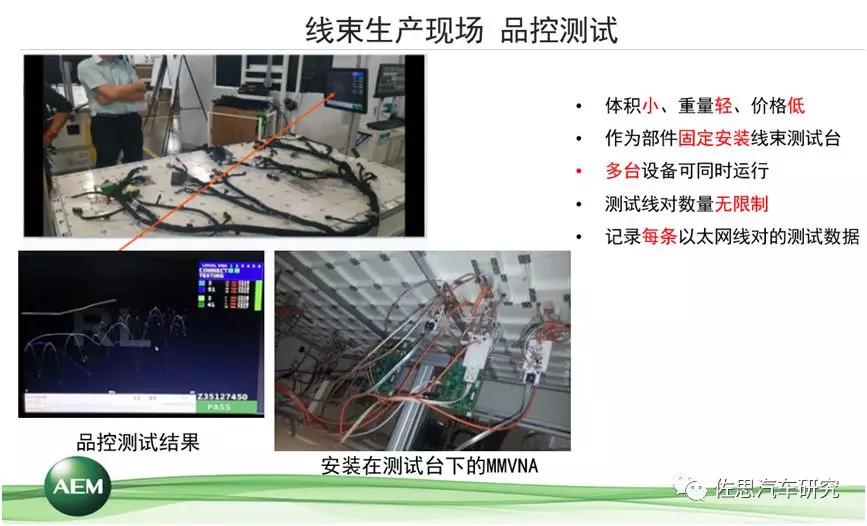

下麵我們看一下實際應用情況,下圖左邊三張照片實際來自於美國通用機器公司,他們的汽車生產線的線束加工實驗平台,這是某個車型上使用的線束,這個線束並不是全都采用了以太網的技術,其中若乾線對是采用了以太網的傳輸介質,在平台的下麵安裝的兩個綠色的電路板就是我們的核心部件。當然,驅動核心部件需要一套配套程序,配套程序是旁邊一台計算機。屏幕上會實時顯示出這條以太網線速的傳輸質量。下麵這個屏幕展示的就是100兆赫茲的情況下,它采用的標準是TC2的,就是100兆/秒的傳輸測試標準。展示了100兆赫茲和600兆赫茲的測試結果,他們希望評判的是600兆赫茲的狀態,這在軟件上都是可以控製的,評判標準和實測標準的對比都可以由軟件來控製。

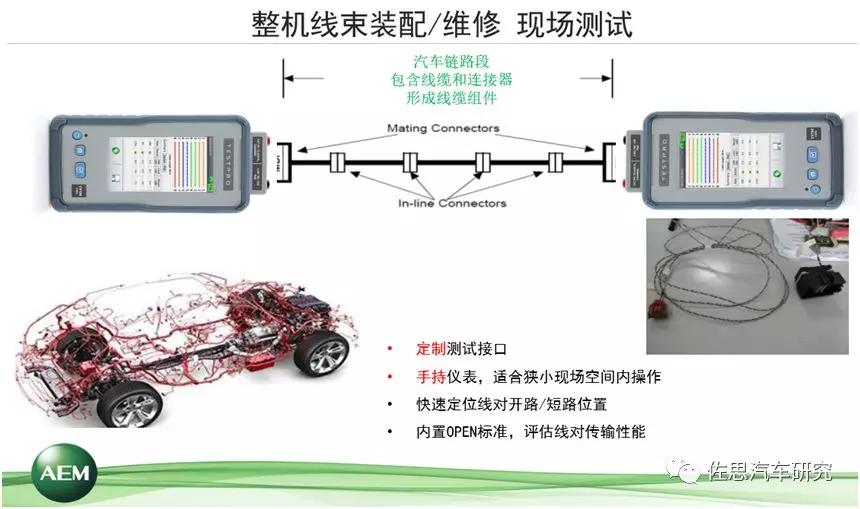

大家知道,汽車行業的連接器類型很多,哪怕是同一個品牌不同車型,裡麵連接器的樣式或類型都不一樣。因此,我們提供的解決方案是,根據用戶以太網線速的端口類型,提供相應定製化的端口適配器。儀表設備的接口,主機是相同的,更換不同接口的適配器,可以對不同線束的接口進行測試。這是整機裝車以後的線束測試方案。

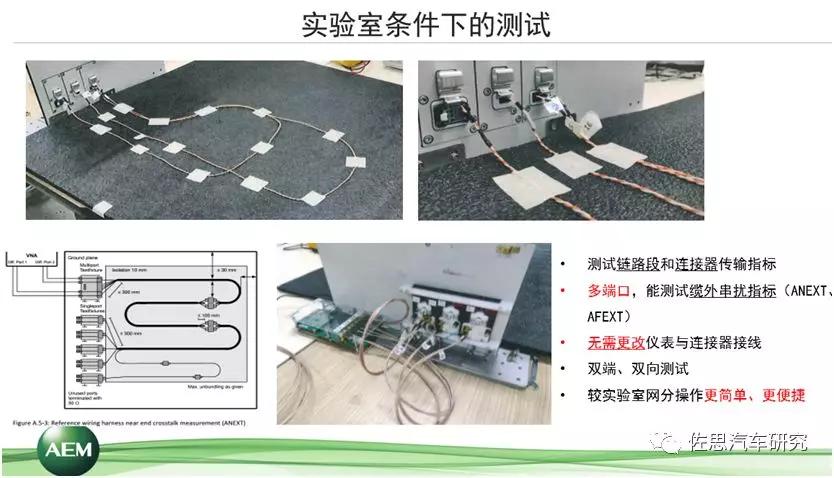

第三種就是實驗室狀態下的,在開發新車型或者是新的線束類型時,不可避免的先做一些實驗室的實驗,或者是探索性的設計。在OPEN聯盟相關標準也提到了這個測試方法,測試線對之間串擾。我們一直在說單線對,實際上同一個線束內可能出現不僅一對傳輸介質,可能同時會出現兩個或三個傳輸介質,類似於下圖左上角屏幕的狀態。線對彼此之間會有一些電磁輻射,或者是乾擾的出現。為此,相關的標準會提供測試方法。但是需要注意,在OPEN標準裡麵,它采用的是雙通道網絡分析儀。在測試過程中,要人為地轉換端口。實際上我們在做實驗的時候,這塊電路板提供了四個通道,同時可以接兩對單線對的線束,這樣就避免了人為的轉接端口,所有的控製都來自於計算機軟件控製,自動收發的信號,避免了端口人為的乾擾,這就是我們提供的實驗室狀態下的測試。

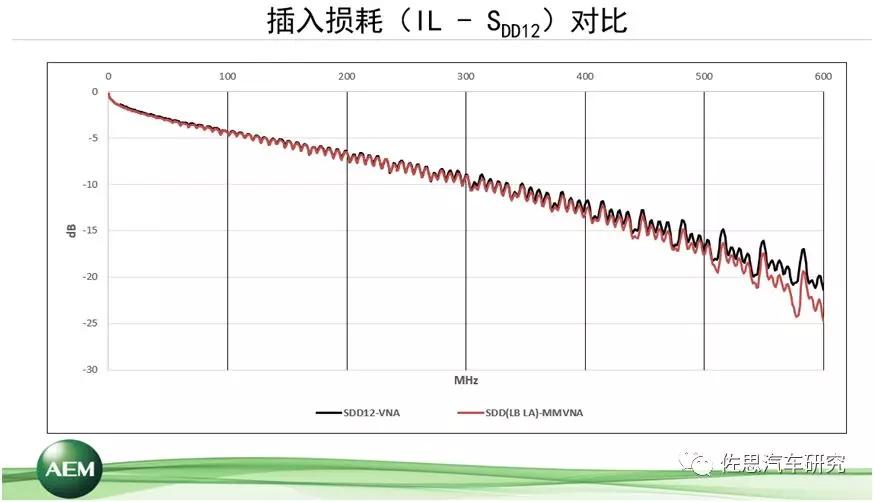

再往下,這是橫縱向轉換損耗的測試數據。我們采用縮小化和工程化方案獲得的測試結果,和實驗室裝備得到的測試結果是可以進行比對和互認的。

-

第1,現場測試是確保車載以太網線束品質的充分必要條件;

-

第2,AEM公司提供的解決方案,它的性能能夠滿足單線對以太網線束的測試要求;

-

第3,我們提出的測試方案功能彌補了傳統實驗室測試的不足,主要彌補了現場測試的不足;

-

第4,定製化的測試適配器,能夠滿足現場的使用要求,在狹小空間便於攜帶;

-

第5,開放通信接口,有利於融入客戶所使用的測試係統,我們隻提供硬件,提供通信接口以後,如果客戶有二次研發的能力,也可以自己編製控製係統;

-

(zui)後能夠得出這樣一個結論,AEM的解決方案提升了單線對以太網傳輸介質的品控測試工效,降低了測試成本。